Bolas de cerámica para moler

Bolas de cerámica para moler

Bolas de cerámica para moler alúmina y zirconia para molino

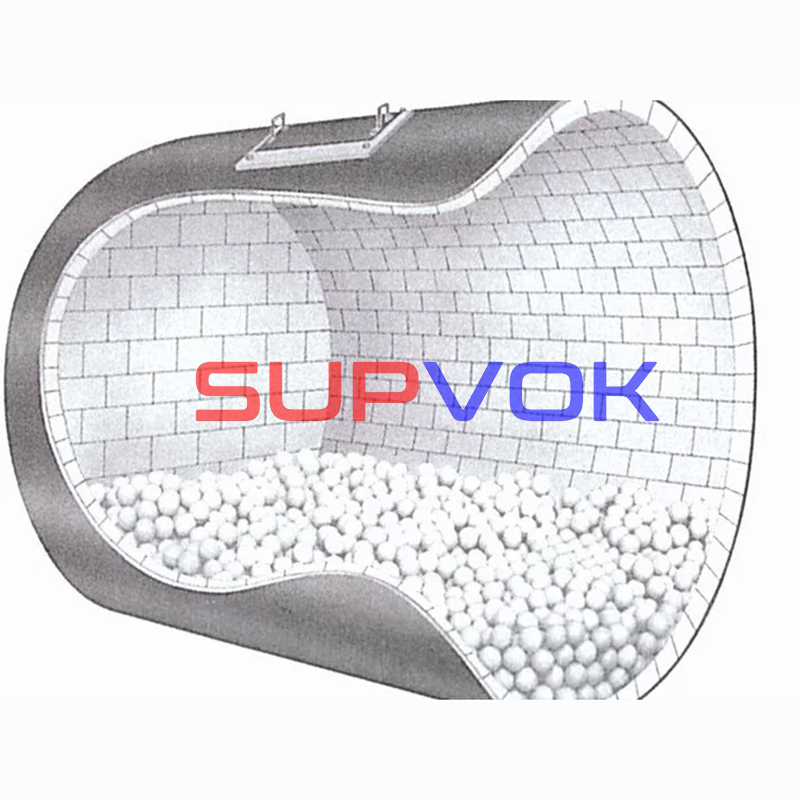

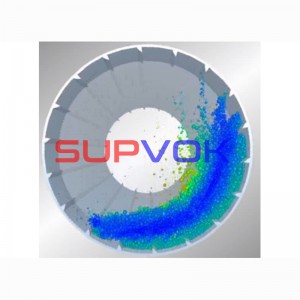

Como equipo de molienda fina de alta eficiencia, el molino de bolas se ha utilizado ampliamente en la metalurgia, la industria química y otros campos industriales.Al adoptar las bolas de cerámica de alúmina, puede mejorar la disociación del mineral y reducir el exceso de molienda.Al mismo tiempo, puede eliminar las impurezas en la superficie del mineral y mejorar efectivamente el índice de beneficio.Sin embargo, como medio de molienda, la bola de acero del molino de bolas es fácil de producir el fenómeno de sobremolienda del material.Las impurezas de hierro producidas por el desgaste de las bolas de acero ingresan al proceso, las cuales cubren la superficie del mineral, provocando el consumo de reactivos y aumentando los costos de producción.Por lo tanto, es importante encontrar un nuevo medio de molienda para reemplazar la bola de acero, a fin de reducir las impurezas de hierro que ingresan al proceso de lixiviación para reducir las impurezas en el proceso y el costo de producción.

Las cerámicas de alúmina tienen buena resistencia a ácidos y álcalis, resistencia al desgaste y otras propiedades.Pueden adaptarse a muchas condiciones de trabajo duras que el metal y el no metal no pueden aplicar.Como aplicación de la cerámica de ingeniería, la cerámica de alúmina se usa ampliamente en molinos de bolas, molinos de agitación en espiral verticales y otros equipos de molienda fina.

Bola con alto contenido de alúmina - Bola de molienda de cerámica de alúmina - Breve introducción

La bola con alto contenido de alúmina también se conoce como bola de cerámica de alúmina.Su materia prima básica es el poder de la alúmina α.El producto cerámico resistente al desgaste se forma por laminación o prensado y se sinteriza a 1600 ℃.

Áreas de aplicación

Alimentación de pulpa de minerales metálicos (oro, plata, cobre, hierro, plomo, etc.) concentradora y transporte de diversos concentrados, relaves y diversos materiales de proceso;

Alimentación de pulpa de concentrador de minerales no metálicos (como el mineral de fosfato) y transporte de diversos concentrados, relaves y diversos materiales de proceso;

Transporte de diversos lodos abrasivos en el proceso de producción de dióxido de titanio, óxido de hierro, fertilizante fosfatado y fertilizante potásico;

Características de las bolas de cerámica de alúmina.

1) Alta dureza: la dureza de Mohs de la cerámica de alúmina es 9, mientras que la dureza de Mohs del diamante es 10. Es solo 1 grado más bajo que el del diamante.

2) Excelente rendimiento resistente al desgaste y consumo lento

3) Excelente rendimiento resistente a la corrosión: el óxido de aluminio es inerte, por lo que no reacciona con ácidos ni álcalis.Puede evitar el consumo de corrosión en condiciones ácidas.

4) Alta resistencia y baja tasa de trituración de bolas: la apariencia no es fácil de perder después de su uso.

5) La densidad de la bola de aluminio alta es más de 3,6 g/cm3, que es la mitad de la de la bola de acero.Bajo las condiciones de trabajo de la molienda fina, puede reducir la molienda excesiva y el desgaste del equipo, el ruido del equipo y el consumo de energía.

No es tóxico e inofensivo.Cumple con los requisitos de EU ROHS.