Broyage de billes en céramique

Broyage de billes en céramique

Billes en céramique de broyage d'alumine et de zircone pour broyeur

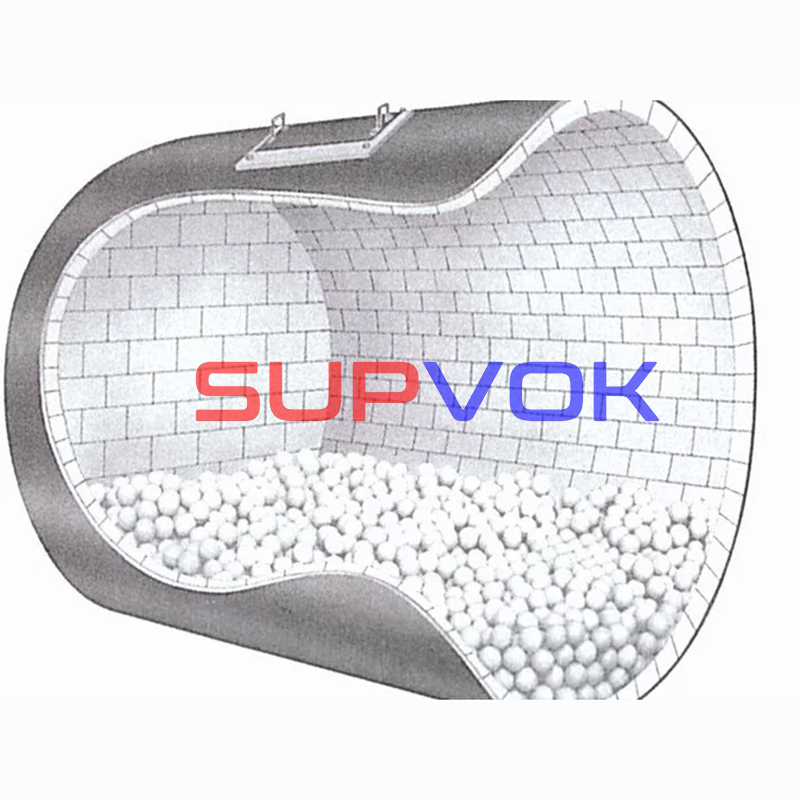

En tant qu'équipement de broyage fin à haut rendement, le broyeur à boulets a été largement utilisé dans la métallurgie, l'industrie chimique et d'autres domaines industriels.En adoptant les boules en céramique d'alumine, il peut améliorer la dissociation du minerai et réduire le surbroyage.En même temps, il peut éliminer les impuretés sur la surface minérale et améliorer efficacement l'indice d'enrichissement.Cependant, en tant que milieu de broyage, la bille d'acier du broyeur à boulets est facile à produire le phénomène de matériau sur le broyage.Le fer d'impureté produit par l'usure des billes d'acier entre dans le processus, qui recouvre la surface du minerai, entraînant une consommation de réactifs et une augmentation des coûts de production.Par conséquent, il est important de trouver un nouveau milieu de broyage pour remplacer la bille d'acier, afin de réduire l'impureté de fer entrant dans le processus de lixiviation pour réduire les impuretés en cours de traitement et le coût de production.

Les céramiques d'alumine ont une bonne résistance aux acides et aux alcalis, une résistance à l'usure et d'autres propriétés.Ils peuvent s'adapter à de nombreuses conditions de travail difficiles que le métal et le non-métal ne peuvent pas appliquer.En tant qu'application de la céramique technique, la céramique d'alumine est largement utilisée dans les broyeurs à boulets, les broyeurs à spirale verticaux et d'autres équipements de broyage fin.

Boule à haute teneur en alumine - boule de broyage en céramique d'alumine - brève introduction

La boule à haute teneur en alumine est également connue sous le nom de boule en céramique d'alumine.Sa matière première de base est l'alumine α en poudre.Le produit céramique résistant à l'usure se forme par laminage ou pressage et est fritté fritté à 1600 ℃.

Zone d'application

Alimentation en pâte de minerais métalliques (or, argent, cuivre, fer, plomb, etc.) concentrateur et transport de divers concentrés, résidus et divers matériaux de procédé;

Alimentation en pâte du concentrateur de minerai non métallique (tel que le minerai de phosphate) et transport de divers concentrés, résidus et divers matériaux de traitement ;

Transport de diverses boues abrasives dans le processus de production de dioxyde de titane, d'oxyde de fer, d'engrais phosphaté et d'engrais potassique;

Caractéristiques des boules en céramique d'alumine

1) Dureté élevée : la dureté Mohs de la céramique d'alumine est de 9, tandis que la dureté Mohs du diamant est de 10. elle n'est inférieure que de 1 grade à celle du diamant.

2) Excellentes performances de résistance à l'usure et consommation lente

3) Excellentes performances de résistance à la corrosion : l'oxyde d'aluminium est inerte, qui ne réagit pas avec les acides et les alcalis.Il peut éviter la consommation de corrosion dans des conditions acides.

4) Haute résistance et faible taux d'écrasement de la balle : l'apparence n'est pas facile à perdre après utilisation.

5) La densité de la bille en aluminium est supérieure à 3,6 g/cm3, soit la moitié de celle de la bille en acier.Dans les conditions de travail du broyage fin, il peut réduire le broyage excessif et l'usure de l'équipement, le bruit de l'équipement et la consommation d'énergie.

Il est non toxique et inoffensif.Il est conforme aux exigences de l'UE ROHS.